在高温、高压、强磨损的极端工况下,材料的选择直接决定设备寿命。当Stellite司太立合金6(Stellite 6)已被称为”耐磨王者”时,司太立3(Stellite 3)却以更惊人的硬度表现,成为超极端环境下的”不死金属”。它到底有多硬?在真实工业场景中表现如何?

1. 硬度对决:Stellite 3 vs Stellite 6,谁更胜一筹?

司太立3和司太立6同属钴基合金,但成分和性能有显著差异:

|特性 |Stellite 3 |Stellite 6 |

|主要成分 | 钴+30%铬+12%钨+2.4%碳 | 钴+28%铬+4%钨+1.1%碳 |

|硬度(HRC) |58-62(淬火态) |40-50 |

|碳化物类型 | 大量WC、Cr₇C₃硬质相 | 少量M₇C₃碳化物 |

|适用场景 | 超高压磨损、金属间摩擦 | 中高磨损+耐腐蚀 |

实验对比:

– 在ASTM G65砂轮磨损测试中,Stellite司太立合金 3的磨损量比Stellite司太立合金 6低40%。

– 在800℃高温硬度测试中,Stellite司太立合金 3仍保持HV 450,而Stellite司太立合金6降至HV 300。

结论:Stellite司太立合金 3凭借更高含碳量+钨强化,硬度完胜,尤其适合金属间干摩擦、超高压磨损场景。

—

2. Stellite 3的极端工况挑战

实验1:金属间干摩擦测试(无润滑)

-条件:Stellite 3与工具钢对磨,接触压力50MPa,速度2m/s

-结果:

– 普通工具钢:30分钟后严重粘着磨损,表面撕裂

– Stellite 6:8小时后出现轻微磨痕

-Stellite 3:24小时后仅表面抛光,无材料转移

实验2:高温颗粒冲蚀测试

-条件:800℃下,以120m/s速度喷射碳化硅颗粒

-结果:

– 304不锈钢:1小时后厚度损失0.5mm

– Stellite 6:10小时损失0.2mm

-Stellite 3:20小时损失<0.1mm

工业案例:

-石油钻探:Stellite 3用于钻铤耐磨带,寿命比Stellite 6延长2倍

-钢铁轧辊:热轧机轧辊表面堆焊Stellite 3,磨损率降低60%

—

3. 为什么Stellite 3更硬?关键在微观结构

通过电子显微镜(SEM)观察:

-Stellite 6:碳化物呈细小颗粒分散(图左)

-Stellite 3:网状碳化物骨架(WC+Cr₇C₃)贯穿基体(图右)

这种结构就像”钢筋铁骨”,即使基体受热软化,碳化物网络仍能抵抗磨粒嵌入和切削。

—

4. 代价是什么?Stellite 3的适用边界

虽然硬度超高,但Stellite 3并非万能:

⚠️韧性较低:抗冲击性能不如Stellite 6,不适用于高振动部件

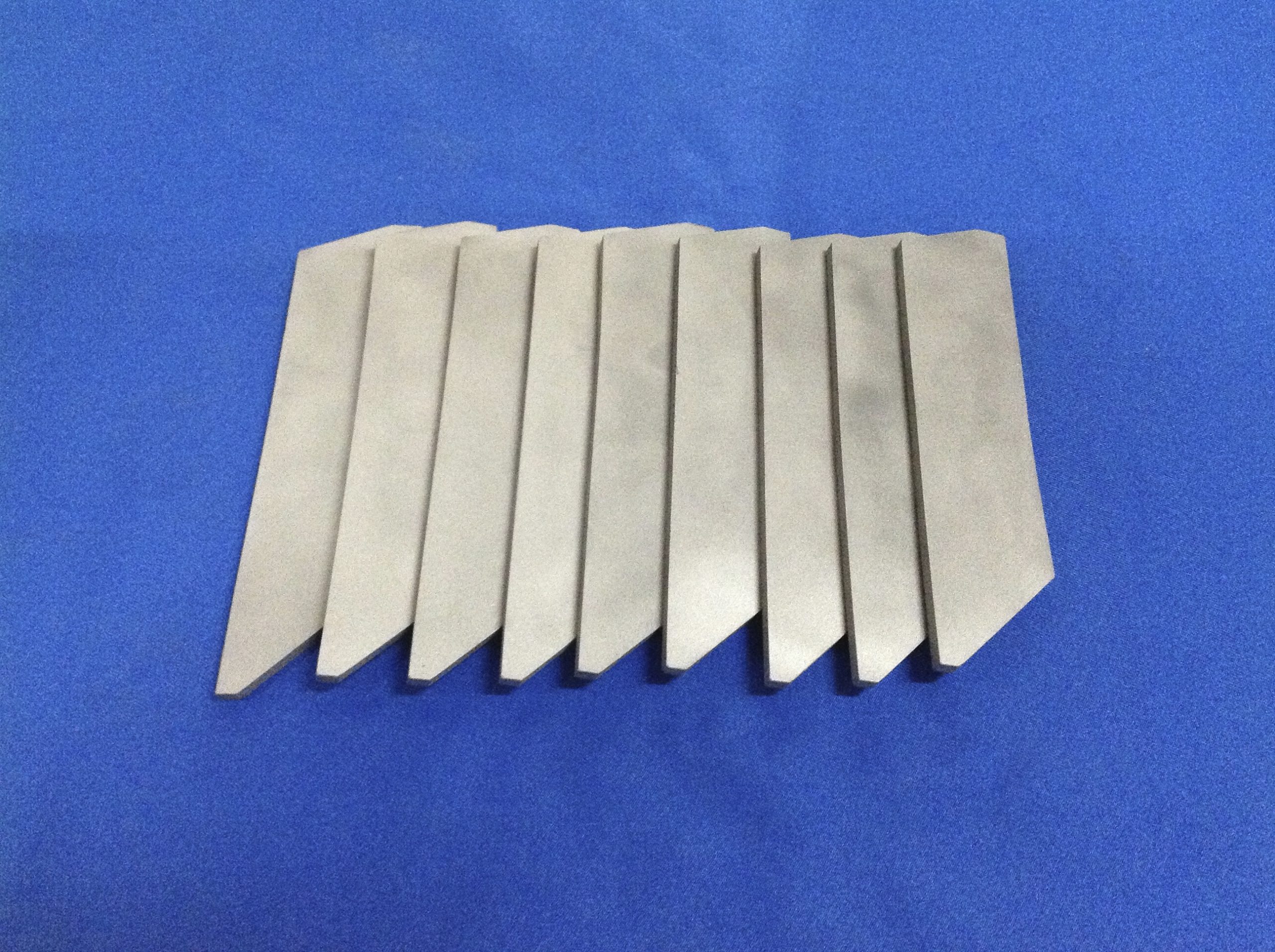

⚠️加工难度大:必须用金刚石刀具切削,且推荐激光熔覆工艺

⚠️成本更高:含钨量高,价格比Stellite 6贵约30%

适用场景建议:

✅ 超高压阀门阀座(如石油井口装置)

✅ 热轧机轧辊、破碎机锤头

✅ 航空发动机高温耐磨衬套

—

5. 未来升级:纳米化Stellite 3涂层

最新研究通过纳米WC掺杂和激光纳米化处理,使Stellite 3的硬度进一步提升至HRC 65+,同时保持一定韧性,未来可能应用于:

– 高超音速飞行器热端部件

– 核聚变装置第一壁抗等离子体冲刷材料